【ニュースリリース】カーボンニュートラルや持続可能な社会の実現に向けて飛躍的な貢献をする伝熱管の研究開発に成功

2021年10月15日

ポイント

- 内径20mm以下の伝熱管内に、25mm程度のアルミニウム繊維体をわずか20%の空間割合で伝熱管内に充填するだけで、管の入口と出口の温度差が200℃に拡大

- 200℃の乾燥空気を伝熱管内に流入させて管外を2℃に冷やすと、約2℃の冷風が噴き出す。つまり空気の持つ熱エネルギーをほぼ100%回収できた

- 現在、設置コストとの兼ね合いで大気中に捨てられている200℃程度以下の工場排熱や、LNGや液化水素の冷熱などを回収できる

- この伝熱管を使った機械機器の設計に必要な摩擦圧力損失を算出する一般化された精度の高い整理式を構築した

榎木光治准教授(機械知能システム学専攻)と三菱マテリアル株式会社中央研究所の研究グループは、アルミニウム繊維体[1]を伝熱管[2]内に充填すると、従来にない非常に高効率で流体(特に熱伝達の悪い気体)の熱回収が可能であることを見いだしました。

アルミニウム繊維体をスカスカの状態である20%の空間割合[3]で充填した、内径20mm以下で長さ約25mm(親指の第一関節程度の長さ)の短い伝熱管に、200℃の乾燥した空気(熱風)を流し、伝熱管の外部を2℃に均一に冷やします。すると、伝熱管の出口から2℃の冷風が排出されることを確認しました。伝熱管の入口と出口に約200℃もの驚異的な温度差が生じ、ほぼ100%の損失のない熱回収に成功したことになります。

通常、内径12mm-18mmで長さ約150mmの一般的な伝熱管に200℃の熱風を流すと、伝熱管外を2℃に冷やしても、出てくるのは130℃程度の熱風です。今回、アルミニウム繊維体を充填し、さらに伝熱管の長さを短くすることで、これまでほとんど不可能だった熱回収が可能になりました。

さらに、機械機器の設計に重要な摩擦圧力損失[4]を正確に見積もるため、伝熱管の内径のほかにも、アルミニウム繊維体の太さや長さ、空間割合を変化させて実験し、これらの実験結果を±12%の精度で再現する整理式を導くことに成功しました。

たとえば、現在工場などで廃棄されている200℃以下の排熱を回収したり、-200℃程度で輸送されるLNG(液化天然ガス)や液化水素の冷熱を回収したりといった応用が見込まれます。伝熱管もアルミニウム製のため、同一材料で開発が容易であることに加え、軽量であることから、持ち運びしやすいといった利点もあります。カーボンニュートラルやサステイナブルな社会の実現に飛躍的な貢献をする技術になると期待されます。

本成果は、熱工学分野の世界的なトップジャーナルの一つ、「Applied Thermal Engineering」9月号に掲載されました。なお、本研究は新エネルギー・産業技術総合開発機構(NEDO)の助成を受けて行われました。

概要

一般的な150mm長の伝熱管に空気を流して管外を冷やしても、熱回収はほとんど行われません。しかし、伝熱管の長さを25mmに短くし、管内にアルミニウム繊維体をわずかに充填させると、ほぼ100%の効率で空気の熱回収が行えることを実証しました。この結果は、水の強制対流熱伝達[5]よりも、伝熱管内の空気の強制対流熱伝達の方が高効率を達成しただけでなく、相変化熱伝達[6]と同じ水準の熱伝達率を達成したことを示しています。

成果

従来は空気(気体)の熱エネルギーを回収するために、大規模な熱交換器を使用する必要がありました。しかし、アルミニウム繊維体を20%の空間割合で25mm程度充填した多孔質伝熱管を利用すると、管内を流れる空気の持つ熱エネルギーをほぼ100%熱回収できることを実証しました。熱を伝える効率は従来比20倍程度になり、熱交換器としては画期的な技術のブレークスルーといえます。

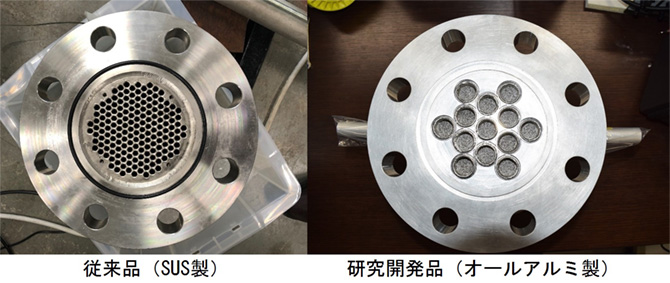

そこで、実用性を検証するために、シェルアンドチューブ式熱交換器として製作し、その性能を確かめました。従来品(SUS製)と研究開発品のシェルアンドチューブ式熱交換器の比較写真と仕様の違いを、以下の図と表にまとめています。この検証では多数の管内側に空気を、熱交換相手としてシェルの内部に水を循環させて実験したものです。単管での実験の通りおよそ約20倍の性能向上を達成することができましたが、熱交換相手が水であるため、LNGや液化水素など沸騰現象を伴う熱交換器に使用すれば、より高い熱伝達量を達成することが予測されます。加えて、SUS製よりも非常に軽量であるため、設置に必要であったクレーンが必要なくなり、メンテナンス性の向上についても確かめることができました。

さらに、摩擦圧力損失を正確に見積もることは機械機器の設計に重要であることから、伝熱管の内径だけでなく、アルミニウム繊維体の太さや長さ、空間割合を変えて実験し、その実験結果を±12%の精度で再現する一般化された整理式を導くこともできました。

今後の期待

今回開発した伝熱管は、管と繊維体がともに純アルミニウム製のため、幼児でも楽に持つことができるほど軽量なのが特徴です。あらゆる機械機器に適用できるだけでなく、熱回収に必要な設置面積の確保も容易であり、設置コストの大幅な削減が見込まれます。

実応用としては、現在工場などで廃棄されている200℃程度の排熱の回収や、純アルミニウムのみで作製され、低温脆化が生じにくい性質を持つことから、マイナス200℃程度で輸送されているLNGや液化水素の冷熱回収などに利用できると考えられます。こうした排熱を高効率で回収し、他のエネルギーに変換できれば、カーボンニュートラルやサステイナブルな社会の実現に大きく貢献できると期待されます。

(論文情報)

雑誌名:「Applied Thermal Engineering」(9月号)

論文タイトル:Experimental investigation into the heat transfer and pressure drop performance of sintered high porosity media

著者:Ren Watanabe, Takuto Kobayashi, Yusuke Otomo, Atsushi Akisawa, Yuki Ueda, Koji Enoki

(特許情報)

熱音響システム用熱交換器、往復振動流を用いたエネルギー変換器、熱音響エンジン、および、スターリングエンジン、特願2019-049139

(用語説明)

[1] アルミニウム繊維体:金属でできた繊維の集合体のこと

[2] 伝熱管:熱交換するための管。通常は、2流体以上を物理的に混合させることなく熱交換させるために伝熱管を使用する(例えば、代替フロン冷媒と空気で空調機が成立していることと同じ。また、伝熱管を使うと、圧力が異なる場合などさまざまな条件下でも熱交換が可能になる)。

[3] 空間割合:(伝熱)管内に多孔質体が占める体積割合。例えばコルクを(伝熱)管内に完全に詰めた状態であれば100%、何も詰めていない状態は0%になる。

[4] 摩擦圧力損失:流体のエネルギー損失のこと。圧力の損失はエネルギーを損失することになるため、通常はポンプなどで圧力を回復させている。そのためポンプは損失の程度で選び、また機械機器の設計には、摩擦圧力損失を正確に見積もる必要がある

[5] 強制対流熱伝達:流体をポンプなどで強制的に循環させながら熱伝達させること

[6] 相変化熱伝達:液体から気体、気体から液体など、相の変化を伴う熱伝達現象のこと。通常、液体と気体の混合流体による相変化熱伝達は、液体のみや気体のみの強制対流よりも高い熱伝達性能を持つ

謝辞

本研究は、2017~2018 年度 NEDO エネルギー・環境新技術先導研究プログラムの委託事業により行われました。

同じ規格のフランジで作られたシェルアンドチューブ式熱交換器

詳細はPDFでご確認ください。